Как работают вакуумные захваты

Захват осуществляется за счет разрежения внутри камер или чашек, которые образуют герметичное прилегание к поверхности предмета. При включении насоса давление в зоне захвата падает, образуется сила удержания, достаточная для подъема и перемещения нагрузки. Важны герметичность соединений, площадь контакта и форма соприкосновения: чем больше контактная поверхность и чем лучше адаптация к форме предмета, тем выше коэффициент удержания. В сложных условиях применяют дополнительные упоры или манжеты, чтобы снизить влияние вибраций и неоднородной поверхности на прочность захвата.

Конструктивные решения: типы вакуумных захватов

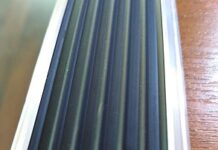

На рынке представлены различные варианты, адаптированные под задачи промышленности и упаковки. Классические чашечные захваты подходят для гладких и ровных поверхностей; гибкие или эластичные губки расширяют зону контакта и позволяют работать с неровными предметами. Плоские вакуумные захваты удобны там, где необходим минимальный профиль устройства, а сферические элементы улучшают центровку груза. Для деликатных материалов применяют мягкие прокладки и регулируемую силу всасывания, чтобы избежать повреждений. В некоторых конфигурациях устанавливают вспомогательные фиксаторы или параллельные манжеты, снижающие риск соскальзывания при наклонной перевозке.

- Чашечные вакуумные захваты

- Гибкие губчатые или эластичные захваты

- Плоские и сфокусированные модели для узких поверхностей

- Комбинированные решения с вакуумной и механической фиксацией

Компоненты вакуумной системы

Основной комплект включает насос или вакуумный генератор, манометры для контроля давления, герметичные соединения, клапаны и держатели. Важна совместимость с рабочей средой: пневматические или электрические приводные узлы, тип подключения к роботу-перемещателю, а также возможность мониторинга состояния через датчики утечки. Дополнительно применяют счетчики циклов и защитные клапаны для плавной смены режимов работы. Правильная сборка и маркировка кабелей упрощают обслуживание и сокращают время простоя.

Применение вакуумных захватов и подъемников

Решения на основе вакуума широко используются в логистике, упаковке, производстве стекла, керамики, сборке электроники и медицинского оборудования. Они хорошо работают при обработке плоских или частично тонких материалов, легко интегрируются в автоматизированные конвейерные линии и роботы-манипуляторы. В условиях высокой производительности вакуумные подъемники обеспечивают быструю смену смен и сниженный риск повреждений за счет безконтактной фиксации. При работе с хрупкими изделиями критически важна настройка силы всасывания и предельной нагрузки, чтобы не повредить покрытие или грань.

Как выбрать вакуумный захват и подъемник

Ключевые параметры включают грузоподъемность, максимальное давление всасывания, размер и форму контакта, а также совместимость с поверхностью предмета (гладкая, шероховатая, пористая). Учитывайте частоту цикла, условия эксплуатации (температура, пыль, влажность), требования к чистоте и возможности быстрой замены деталей. Важна совместимость с роботизированной или мануальной системой управления и наличие функций мониторинга герметичности. Для тяжелых и неоднородных грузов подойдут модульные решения с несколькими чашками и регулируемыми углами захвата, а для деликатных материалов — мягкие уплотнения и контроль вакуума на малых мощностях.

Обслуживание и безопасность

Регулярная проверка герметичности, целостности уплотнений и чистоты камер снижает риск непредвиденных простоев. Заменяйте изношенные уплотнители, следите за уровнем масла в насосах (если используется масло), тестируйте вакуум перед началом смены и контролируйте давление в рабочем диапазоне. Важно обучать операторов работе с оборудованием, проводить периодическую переверку креплений, а также соблюдать принципы безопасной эксплуатации: не перегружать линейку захвата, избегать резких рывков и контроль за пересечением колес и дорожек. При работе в условиях повышенной пыли применяйте защитные фильтры и периодически промывайте фильтры.