Лазерный резак по металлу– это передовая технология, которая революционизировала процессы обработки материалов. Благодаря высокой точности и скорости, лазерные резаки стали незаменимыми инструментами в различных отраслях промышленности. Однако, чтобы полностью раскрыть потенциал этой технологии, необходимо понимать её принципы работы, типы оборудования, критерии выбора и области применения.

Принцип работы лазерного резака основан на фокусировке мощного лазерного луча на поверхности металла. Этот луч, достигая температуры плавления или испарения материала, позволяет создавать точные и сложные контуры. Важно отметить, что лазерная резка не только обеспечивает высокую точность, но и минимизирует отходы материала, что делает её экономически эффективной.

Существует несколько типов лазерных резаков, каждый из которых имеет свои особенности и преимущества. Выбор подходящего оборудования зависит от конкретных задач и материалов, которые необходимо обрабатывать. Критерии выбора включают мощность лазера, скорость резки, толщину обрабатываемого металла и другие технические характеристики. Правильный выбор позволит оптимизировать процессы производства и повысить качество конечного продукта.

Лазерная резка находит широкое применение в металлообработке, от изготовления деталей для автомобильной промышленности до создания архитектурных элементов. Высокая точность и возможность работы с различными материалами делают лазерные резаки незаменимыми инструментами для современного производства. В статье мы подробно рассмотрим все аспекты этой технологии, чтобы помочь вам сделать информированный выбор и эффективно использовать лазерные резаки в вашем бизнесе.

Как работает лазерный резак?

Лазерный резак по металлу функционирует на основе принципа фокусировки мощного лазерного луча на поверхности материала. Этот луч генерируется специальным лазером, который может быть твердотельным, газовым или полупроводниковым.

Основные этапы работы лазерного резака:

1. Генерация лазерного луча: Лазер генерирует монохроматический и когерентный луч света высокой интенсивности.

2. Фокусировка луча: Луч проходит через систему линз, которая фокусирует его на очень маленькое пятно на поверхности металла.

3. Резка материала: Высокая концентрация энергии в фокусированном пятне приводит к испарению металла, образуя режущую кромку.

4. Управление лучом: Система управления перемещает луч по заданной траектории, позволяя резать металл с высокой точностью.

Технические параметры лазерного резака:

| Параметр | Описание |

|---|---|

| Мощность лазера | Определяет скорость и глубину реза |

| Длина волны | Влияет на поглощение луча металлом |

| Точность фокусировки | Определяет качество реза |

| Скорость перемещения | Влияет на производительность |

Лазерная резка обеспечивает высокую точность и чистоту кромки, что делает её незаменимой в различных отраслях металлообработки.

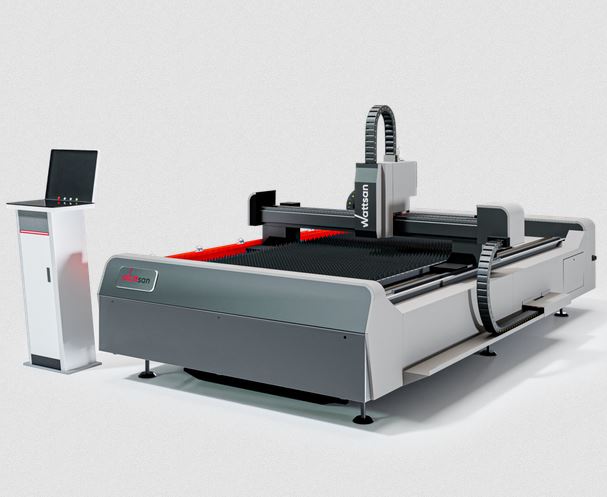

Основные компоненты лазерного станка

Лазерный станок для резки металла состоит из нескольких ключевых компонентов, каждый из которых играет важную роль в процессе обработки.

- Лазерный источник: Является сердцем станка, генерирующим мощный луч света высокой концентрации энергии. Существуют различные типы лазеров, такие как CO₂, YAG и Fiber, каждый из которых имеет свои особенности и применения.

- Система фокусировки: Отвечает за концентрацию лазерного луча на рабочей поверхности. Состоит из линз или зеркал, которые формируют луч в тонкий пучок, необходимый для точного резания.

- Механизм перемещения: Обеспечивает движение лазерного луча по заданной траектории. Используются линейные приводы, серводвигатели или шаговые двигатели для достижения высокой точности и скорости обработки.

- Система охлаждения: Необходима для поддержания оптимальной температуры лазера и других компонентов. Используются водяные или воздушные системы охлаждения.

- Система управления: Обеспечивает управление всеми процессами станка. Состоит из компьютера, программного обеспечения и электронных блоков, которые управляют движением, мощностью лазера и другими параметрами.

- Рабочий стол: Платформа, на которой размещается обрабатываемый материал. Может быть выполнен в виде сетки для удаления расплавленного металла или с системой вакуумного зажима для фиксации детали.

Каждый из этих компонентов должен быть высококачественным и точно настроенным для обеспечения эффективной и точной работы лазерного станка.

Сравнение лазерной резки с другими методами

Лазерная резка отличается высокой точностью и чистотой реза. Она позволяет обрабатывать металлы разной толщины с минимальным термическим воздействием на материал. Преимущества включают: низкий уровень шума, отсутствие механического контакта с заготовкой, возможность программирования траектории реза.

Плазменная резка более энергоемка и менее точна по сравнению с лазерной. Она подходит для обработки толстых металлов, но при этом создает больше шума и требует дополнительной обработки кромки. Преимущества: высокая скорость резки, низкая стоимость оборудования.

Газовая резка используется преимущественно для черных металлов. Она менее точна и чиста по сравнению с лазерной резкой. Преимущества: низкая стоимость, простота обслуживания оборудования.

Механическая резка (фрезерование, токарная обработка) требует механического контакта с заготовкой, что может привести к деформации материала. Преимущества: возможность обработки сложных геометрических форм, низкая стоимость инструмента.

Выбор метода зависит от требований к качеству реза, типа обрабатываемого материала, толщины заготовки и бюджета проекта.

Преимущества и недостатки лазерной резки

Преимущества:

Высокая точность: Лазерная резка обеспечивает микронную точность, что идеально подходит для сложных и точных деталей.

Безконтактность: Отсутствие механического воздействия на материал минимизирует риск деформации и повреждения.

Широкий спектр материалов: Лазеры могут резать различные металлы, а также неметаллические материалы, включая пластики и композиты.

Высокая скорость: Процесс резки происходит быстро, что повышает производительность и сокращает время производства.

Чистота реза: Лазерная резка обеспечивает гладкую и чистую поверхность, что уменьшает потребность в дополнительной обработке.

Недостатки:

Высокая стоимость оборудования: Начальные инвестиции в лазерное оборудование могут быть значительными.

Ограниченная толщина материала: Лазерная резка эффективна для тонких материалов, но может быть ограничена при работе с очень толстыми металлами.

Затраты на энергию: Работа лазера требует значительного количества энергии, что может увеличить эксплуатационные расходы.

Опасность для здоровья: Лазерное излучение представляет опасность для глаз и кожи, требуя строгого соблюдения мер безопасности.

Генерация дыма и шлака: Процесс резки сопровождается образованием дыма и шлака, что требует наличия системы вентиляции и очистки.

Типы лазеров для металлообработки

В металлообработке используются различные типы лазеров, каждый из которых имеет свои особенности и преимущества. Основные типы лазеров, применяемых для резки и обработки металлов, включают:

Твердотельные лазеры

Твердотельные лазеры используют кристаллы или стекла, активированные редкоземельными элементами, такими как неодим или иттербий. Они генерируют излучение в ближнем инфракрасном диапазоне (1064 нм). Преимущества включают высокую мощность, долгий срок службы и возможность работы с различными материалами. Недостатки включают сложность настройки и более низкую скорость обработки по сравнению с другими типами лазеров.

СО2-лазеры

СО2-лазеры используют смесь газов, включая углекислый газ, для генерации излучения в инфракрасном диапазоне (10,6 мкм). Они широко применяются для резки и сварки металлов благодаря высокой эффективности и большой мощности. Преимущества включают высокую скорость обработки и возможность работы с толстыми металлическими листами. Недостатки включают более сложную систему охлаждения и более высокие эксплуатационные расходы.

Выбор типа лазера зависит от конкретных задач металлообработки, таких как толщина материала, требуемая скорость обработки и бюджет проекта.

Какой толщины металл можно резать?

Лазерные резаки по металлу обладают широким диапазоном возможностей в зависимости от мощности и типа лазера. Выбор подходящего оборудования зависит от толщины обрабатываемого металла.

Толщина металла и мощность лазера

Основной фактор, определяющий возможность резки металла определенной толщины, – это мощность лазера. Чем выше мощность, тем большую толщину металла можно резать.

| Мощность лазера (кВт) | Максимальная толщина стали (мм) | Максимальная толщина алюминия (мм) | Максимальная толщина меди (мм) |

|---|---|---|---|

| 1 | 12 | 8 | 6 |

| 2 | 25 | 15 | 10 |

| 4 | 40 | 25 | 15 |

| 6 | 60 | 35 | 20 |

Типы лазеров и их возможности

CO₂ лазеры обычно используются для резки тонких металлов, таких как нержавеющая сталь и алюминий, до 12 мм толщиной. Твердотельные лазеры, такие как YAG, могут резать металлы толщиной до 25 мм. Самые мощные лазеры, такие как волоконные, способны резать металлы толщиной до 60 мм и более.

Важно учитывать, что качество реза и скорость обработки также зависят от типа лазера и его настроек.

Критерии выбора лазерного резака

При выборе лазерного резака для металлообработки необходимо учитывать несколько ключевых факторов, которые обеспечат эффективность и долговечность оборудования.

- Мощность лазера:

- Для тонких металлов (до 3 мм) достаточно мощности 1-3 кВт.

- Для средних толщин (3-10 мм) рекомендуется 3-6 кВт.

- Для толстых металлов (более 10 мм) необходима мощность от 6 кВт и выше.

- Тип лазера:

- СО2 лазеры подходят для неметаллических материалов и тонких металлов.

- Твердотельные лазеры (например, YAG) эффективны для средних толщин металлов.

- Волоконные лазеры (например, Ytterbium) идеальны для толстых металлов и высокопроизводительных задач.

- Точность и повторяемость:

- Важно выбирать резак с высокой точностью позиционирования (обычно 0,01-0,05 мм).

- Повторяемость должна быть не хуже 0,02 мм для обеспечения стабильности качества реза.

- Максимальный размер рабочего поля:

- Определяется размерами обрабатываемых деталей.

- Для крупногабаритных изделий необходим резак с большим рабочим полем.

- Скорость обработки:

- Высокая скорость резания повышает производительность.

- Важно учитывать соотношение скорости и качества реза.

- Надежность и сервис:

- Выбирайте оборудование от проверенных производителей с хорошей репутацией.

- Обращайте внимание на условия гарантии и сервисной поддержки.

Правильный выбор лазерного резака позволит оптимизировать процесс металлообработки, повысить качество продукции и снизить затраты на производство.

Применение лазерной резки в промышленности

Лазерная резка широко применяется в различных отраслях промышленности благодаря своей высокой точности, скорости и универсальности.

- Автомобильная промышленность:

- Изготовление деталей кузова и интерьера.

- Резка высокопрочных сталей и алюминиевых сплавов.

- Создание сложных геометрических форм.

- Авиастроение:

- Производство легких и прочных компонентов.

- Резка титановых сплавов и композитных материалов.

- Минимизация отходов и повышение качества.

- Электроника:

- Изготовление печатных плат.

- Резка тонких металлических листов.

- Создание микроэлектронных компонентов.

- Металлоконструкции:

- Производство металлических каркасов и рам.

- Резка профилей и труб различных сечений.

- Создание сложных архитектурных элементов.

- Машиностроение:

- Изготовление деталей для станков и оборудования.

- Резка заготовок из различных металлов.

- Повышение точности и снижение времени обработки.

Лазерная резка позволяет значительно повысить производительность и качество продукции, а также снизить затраты на материалы и обработку.

Советы по уходу и обслуживанию оборудования

Регулярная очистка: После каждого использования лазерного резака необходимо тщательно очищать все компоненты от металлической стружки и пыли. Особое внимание уделите линзам и зеркалам, так как загрязнение может снизить качество резки.

Проверка оптики: Периодически проверяйте состояние линз и зеркал. Если обнаружите царапины или загрязнения, немедленно замените или очистите их. Используйте только специальные средства для очистки оптики.

Контроль воздушного потока: Убедитесь, что система охлаждения и очистки воздуха работает исправно. Засорение фильтров может привести к перегреву оборудования и снижению эффективности резки.

Регулярное техническое обслуживание: Планируйте регулярное техническое обслуживание с участием квалифицированных специалистов. Это поможет выявить и предотвратить потенциальные проблемы до их возникновения.

Соблюдение инструкций производителя: Строго следуйте инструкциям по эксплуатации и обслуживанию, предоставленным производителем. Несоблюдение рекомендаций может привести к преждевременному износу оборудования.

Хранение: Храните лазерный резак в сухом и чистом месте. Избегайте попадания пыли и влаги, так как это может повредить электронные компоненты и оптику.

Важно: Не пытайтесь самостоятельно ремонтировать сложные компоненты оборудования. Обращайтесь к профессионалам для ремонта и настройки.

Будущее лазерных технологий в металлообработке

Лазерные технологии продолжают активно развиваться, открывая новые горизонты для металлообработки. Ожидается, что в ближайшие годы произойдет значительное улучшение в области мощности и точности лазеров, что позволит обрабатывать более толстые и сложные материалы с высокой скоростью и минимальным отклонением от заданных параметров.

Интеграция искусственного интеллекта (ИИ) в лазерные системы станет ключевым фактором, повышающим эффективность производства. Системы на базе ИИ смогут анализировать данные в режиме реального времени, оптимизировать процессы резания и корректировать параметры работы лазерного резака для минимизации отходов и повышения качества продукции.

Роботизация лазерных технологий также откроет новые возможности для автоматизации и масштабирования производства. Комбинация лазерных резаков с роботизированными системами позволит создавать сложные конструкции с высокой точностью и скоростью, что особенно важно в авиационной и космической промышленности.

Кроме того, развитие технологий 3D-лазерной резки откроет двери для создания уникальных и сложных форм, которые ранее были недоступны для традиционных методов обработки. Это позволит компаниям создавать инновационные продукты с высокой добавленной стоимостью.

В целом, будущее лазерных технологий в металлообработке выглядит многообещающим, с широкими перспективами для инноваций и улучшения производственных процессов.